- 2024/05/17

-

旋盤の種類と加工方法やバイト・チップ・チャックの選び方

旋盤は金属加工の基本であり、その種類や加工方法、適切なツールの選び方が仕上がりを左右します。

このブログでは、旋盤の種類とその特徴、加工方法、さらにはバイト・チップ・チャックの選び方まで詳しく解説します。

旋盤初心者から上級者まで、誰もが活用できる情報です。旋盤の基本から複雑な加工まで、必要な知識を網羅した完全ガイドをお届けします。

目次 [hide]

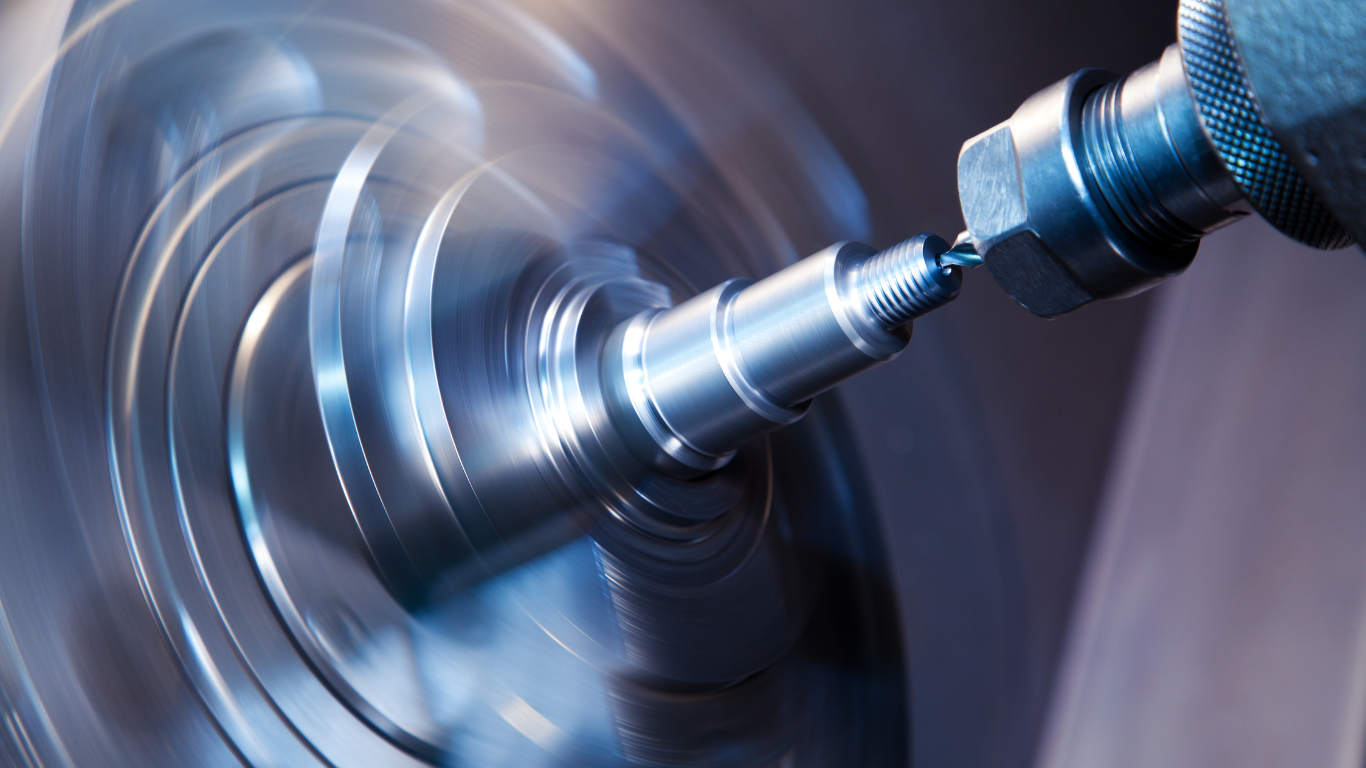

旋盤とは?

旋盤とは、金属や木材の素材を回転させ、その回転体に刃を当てることで加工する工作機械の一種です。素材を固定し、正確な回転運動をさせることで、様々な形状の部品を作り出すことが可能となります。

主に、円筒形や円盤形の加工に適していますが、特殊な刃物や工具を用いることで、多様な形状を精密に作り上げることができるのです。

工作用旋盤の基本

工作用旋盤は、主に素材を回転させて刃物で削り出す機械です。特に金属や木材の加工で広く用いられています。基本的な構造は、主軸台、刃物台、尾座、ベッドからなります。主軸台には素材を固定し、正確な回転を行うための機構が備わっています。刃物台は、切削工具を取り付け、必要に応じた位置や角度に調整します。

また、尾座は長い素材を支持するためのもので、加工時の安定性を高めます。そして、ベッドは各部品を支えるための基礎部分です。旋盤の使い方は、まず素材を主軸台に固定します。次に、刃物台に加工する工具をセットし、必要な位置に調整します。最後に、主軸台を回転させながら、工具を素材にゆっくりと近づけて削ります。

工作用旋盤は、そのシンプルながら精密な構造から、多くの工場や工房で必須の機械となっています。使い方次第で、多様な形状や仕上げを実現することができます。

加工例

工作用旋盤で実現できる加工例として、まず円筒形の軸やシャフトがあります。これらは機械部品として多く使用されており、高い精度が求められます。また、輪郭面の加工も可能で、カムシャフトや滑車などの製作にも用いられます。

さらに、内径加工や外径加工もあり、穴を開けたり、削ったりすることで複雑なパーツを作り上げます。特にエンジン部品や機械の精密パーツなど、細部まで正確に仕上げる必要がある場面に適しています。

旋盤を使用した加工例は多岐にわたりますが、以下に一般的な加工例を挙げてみます:

- 円筒形の部品加工:

- シャフトや軸などの円筒形の部品を旋盤で削り出します。

- この加工は、モーターや機械の動力伝達部分に多用される基本的な加工です。

- 輪郭面の加工:

- カムシャフトやギアなどの複雑な外形を持つ部品の製作に用いられます。

- これらの部品は自動車や工業機械に不可欠で、正確な形状と寸法が求められます。

- 内径加工:

- ボーリングとも呼ばれ、材料に開けられた穴の内径を旋盤で拡大または整形します。

- ベアリングが収まる部分や、管材の内径を整えるのに用います。

- 外径加工:

- 材料の外周を旋盤で削り、必要な形状や寸法に整えます。

- これにより、部品の外形が仕上がり、組み立てが容易になります。

- ねじ切り加工:

- 旋盤を用いて外側にねじ山を形成することで、ボルトやねじなどの製造が行われます。

- 内径にねじを切ることも可能で、特定のツールと技術が要求されます。

- テーパー加工:

- 旋盤で材料の一部を円錐形に加工することができます。

- テーパー加工は工具の取り付け部や機械部品の接合部に使用されることが多いです。

旋盤加工は単なる削る作業だけでなく、彫刻のような芸術的な造形もできます。職人の技術と経験が融合することで、機械部品だけでなく、美術的な作品も生み出されるのです。旋盤の加工例は非常に多岐にわたります。

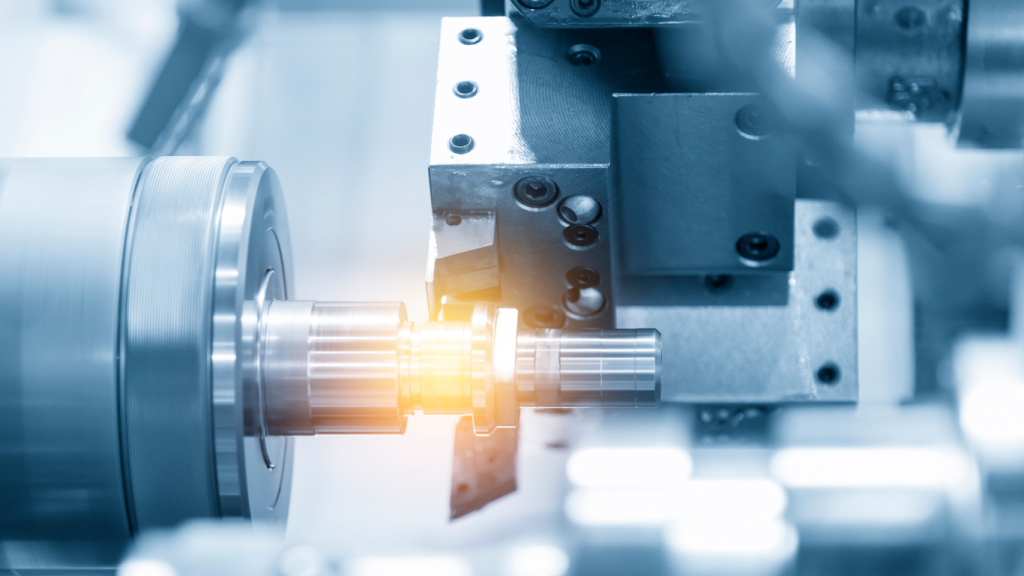

NC旋盤との比較

旋盤には通常の手動旋盤とNC旋盤の2種類があります。手動旋盤は、人の手で工具を操作しながら素材を加工します。一方、NC旋盤はコンピュータによって制御され、プログラムに従って自動で加工を行います。

NC旋盤は、一貫した精度で複雑な形状を高速に加工できるため、大量生産に向いています。手動旋盤は、細かい調整や個別加工に適しており、職人の技術が活きる場面が多いです。使い分けが重要です。

また、NC旋盤は高価ですが、長期的には効率が良いため投資価値があります。手動旋盤は、初期費用が抑えられるため、個人や小規模な工房に向いています。どちらを選ぶかは、用途や予算によります。目的に応じた選択が必要です。

以下の表でそれぞれの特徴を比較してみましょう:

| 特徴 | NC旋盤 | 汎用旋盤 |

|---|---|---|

| 制御方式 | コンピュータ数値制御 | 手動制御 |

| 適用範囲 | 大量生産に適している | 単品生産や少量多様な生産に適している |

| 精度 | 高精度(プログラムによる精密な制御) | 操作者の技術に依存する |

| 操作性 | 操作が自動化されていて習熟が容易 | 高い技術と経験が必要 |

| コスト | 初期投資は高いが、運用コストは低い | 初期投資は低いが、運用で技術者が必要 |

| 柔軟性 | プログラムを変更することで様々な加工が可能 | 設備の変更無しに多様な加工が可能 |

| 生産効率 | 高速で連続加工が可能 | 加工速度は操作者に依存する |

| 設備の自動化 | 高度な自動化が可能 | 手動での操作が中心 |

| 維持管理 | 専門的なメンテナンスが必要 | 比較的簡単なメンテナンスで対応可能 |

加工時の注意点

旋盤を使用する際、まず安全を最優先に考えることが重要です。作業前には必ず安全装置を確認し、適切な保護具を着用しましょう。旋盤の動作中に、手や指を回転する部分に近づけないように注意が必要です。

さらに、素材や工具の固定が甘いと、事故につながる可能性がありますので、しっかりと固定することが求められます。また、切削スピードや送り速度を適切に設定し、無理のない範囲で作業を進めることが重要です。

旋盤加工中は常に集中力を切らさないように心がけましょう。作業環境を清潔に保ち、不要な物品を周囲に置かないことも大切です。これらの注意点を守ることで、安全で効率的な加工が実現できるのです。

以下に主要なポイントを箇条書きでまとめました:

- 安全装置の確認:

- 作業前には旋盤の安全装置が正しく機能しているかを必ず確認しましょう。

- 適切な保護具の着用:

- 安全メガネ、耳栓、安全靴、作業服など、必要な保護具を着用してください。

- 長い髪や服装が機械に巻き込まれるのを防ぐために、髪を束ねる、緩い服を避けるなどの対策をとります。

- 工具の適切な取り扱い:

- 使用する工具やチャックが適切に取り付けられていることを確認してください。

- 工具が磨耗していないか定期的にチェックし、必要に応じて交換します。

- 素材の固定:

- 加工物が旋盤にしっかりと固定されていることを確認し、緩みがないか定期的にチェックします。

- 旋盤の速度設定:

- 加工する材料や作業内容に合わせて適切な回転速度を設定します。速度が不適切な場合、作業効率が下がるだけでなく、事故や故障の原因ともなります。

- クリアランスの管理:

- 工具と加工物の間に適切な距離(クリアランス)を保つことで、工具が加工物に干渉しないようにします。

- 切削液の使用:

- 必要に応じて切削液を使用して、工具の冷却と潤滑を行います。これにより、工具の寿命を延ばし、仕上がりの品質を向上させることができます。

- 周囲環境の整理整頓:

- 作業スペースを清潔に保ち、余計なものが作業エリア内にないようにします。これにより、事故のリスクを減少させることができます。

- 緊急停止スイッチの位置確認:

- 緊急停止スイッチの位置を把握し、いつでも素早くアクセスできるようにしておくことが重要です。

旋盤の種類

旋盤は、金属や木材の加工において欠かせない工具であり、用途に応じてさまざまな種類が存在します。例えば、タレット旋盤や卓上旋盤、立旋盤などがあり、それぞれの特徴や利点があります。ここでは、それぞれの旋盤について詳しく説明していきます。

タレット旋盤

タレット旋盤は、複数の工具を効率的に交換しながら加工を進められる旋盤です。この旋盤は、多くの工具を一度にセットし、必要に応じて簡単に工具を切り替えられます。したがって、複雑な加工や大量生産に適しています。また、操作が簡単で初心者でも扱いやすいというメリットがあります。特に、精密な加工が必要な業務において、その真価を発揮します。

卓上旋盤

卓上旋盤は、小型でありながら多機能な旋盤です。この旋盤は、工作室や小規模な工場など、スペースが限られている場所でも活躍します。また、軽量で持ち運びが簡単なので、移動が多い現場でも使いやすいのです。それに加え、価格が比較的安価で手に入れやすいため、趣味として使う方からプロの技術者まで、幅広いユーザーに支持されています。

立旋盤

立旋盤は、主に大型部品の加工に使用される旋盤です。この旋盤では、ワークピースを上下に動かして加工するため、大型で重い材料も安定して扱えます。そのため、航空機や船舶の部品製造など、規模の大きな工業用途に向いています。さらに、設置スペースが縦方向に必要ですが、限られた床面積で効率良く使える点も魅力です。

複合加工旋盤

複合加工旋盤は、旋盤加工とフライス加工を1台で行える多機能な旋盤です。この旋盤を使用すると、加工の効率が飛躍的に向上し、生産時間も短縮されます。通常、複数の機械を使う必要がある作業を1台でこなせますので、省スペースで労力も削減できます。結果的に、製品の品質向上やコスト削減も期待できます。

正面旋盤

正面旋盤は、大径のワークピースを加工するための専用旋盤です。この旋盤は、特に大きな円形の部品の表面加工に適しています。そのため、主に発電機や大型モーターの部品などを製造する際に使用されます。また、精度の高い仕上がりが求められる場面でも、その精度と安定性は大いに役立ちます。設置には広いスペースが必要ですが、その威力は絶大です。

NC旋盤

NC旋盤とは、数値制御によって操作される旋盤のことを指します。NC旋盤はコンピュータプログラムを使って動作を制御するため、高い精度と再現性を持つ加工が可能です。第一に、複雑な形状や高い精度が要求される部品の製造に適しています。

また、NC旋盤は大量生産に向いているため、同一の製品を大量に生産する際に効率的です。そして、操作が自動化されていることから、作業者の技術レベルに依存しないので、時間節約とエラーの減少が期待できます。

さらに、複数の工程を一度に行うことができるため、生産性が向上します。例えば、削る、穴をあける、ねじを切るなどの作業を一連のプログラムで実行できます。このように多機能で高性能な点が、NC旋盤の最大の特徴と言えます。

汎用旋盤

汎用旋盤は、手動操作を主とする一般的な旋盤です。こちらは特に、単品や少量生産に適しており、作業者の技術や創意工夫で多様な加工が可能であり、汎用性の高さが特徴です。

まず、汎用旋盤は操作が簡単で、初心者も比較的短期間で習得可能です。次に、異なる多くの材料に適応でき、木材、プラスチック、金属など様々な素材を加工することができます。これにより、工作物の種類を問わず、幅広い製品を作り出すことができるのです。

さらに、手動での微調整が容易であり、細かい寸法や形状に柔軟に対応できます。試作品の製作や一品ものの加工にも適しています。汎用旋盤は、その実用性と手軽さで広く利用されています。

旋盤の構造

旋盤は素材を削るための機械工具です。その基本構造は、主軸台、ベッド、心押し台、往復台、送り装置の5つの要素から成り立っています。これらの部品が連携することで、精密な加工を行うことができるのです。

それぞれの要素が持つ役割と機能を理解することで、効率的で精度の高い加工が実現できます。旋盤の構造について詳しく見ていきましょう。

主軸台

主軸台は、旋盤の中でも非常に重要な部分です。主軸台には電動モーターが取り付けられており、これによって加工対象の素材を回転させるのです。主軸は高精度なベアリングで支えられており、振動を最小限に抑える仕組みとなっています。

さらに、速度を自由に調整できる機能も搭載されているため、加工する素材や用途に応じて最適な回転速度を選ぶことができます。この調整機能があるため、多様な素材への対応が可能となっています。

ベッド

ベッドは、旋盤の水平な部分であり、主軸台、心押し台、往復台を支えています。この部分は非常に頑丈に作られており、加工中の振動や衝撃を吸収する役割を持っています。

ベッドの上には、ガイドレールが設置されており、それに沿って心押し台や往復台がスムーズに移動するのです。素材の固定もこの部分で行われます。素材の安定性と高精度な加工を実現するためには、ベッドの頑丈さと平滑さが非常に重要です。

心押し台

心押し台は、旋盤のベッド上に位置し、素材を安定させる役割を担っています。心押し台には回転する部品が取り付けられており、これが素材の中心を押さえることで、ブレのない安定した加工を可能にします。

また、心押し台は手動で位置を調整できるため、様々な長さや形状の素材にも対応できます。特に長い素材を加工する際に、その効果が発揮されます。加工中の素材の歪みを防ぐためにも、心押し台の使用は不可欠です。

往復台

往復台は、旋盤のベッド上を前後に移動する部品で、刃物や工具を取り付ける部分です。往復台がスムーズに移動することで、精密な加工が可能になります。その動きは手動だけでなく、自動でも制御することができ、様々な加工パターンに応じた設定が可能です。この機能があるため、複雑な形状を正確に作り出すことができます。

また、往復台には複数の工具をセットすることができ、加工の効率が向上します。これにより、様々な加工に柔軟に対応できるのです。

送り装置

送り装置は、旋盤の中で工具や素材を一定の速度で移動させる役割を持っています。この装置は加工中の素材や工具を正確に移動させるため、自動的に操作されることが多いです。

送り装置の動きには、縦送りと横送りの2種類があります。縦送りは、素材の長さに沿って移動し、横送りは素材の側面に沿って移動します。このようにして、均一で滑らかな仕上がりを実現できるのです。送り装置の調整が正確に行われることで、品質の高い加工が可能となります。

チャック

チャックは旋盤の非常に重要な部品で、加工する素材をしっかりと固定します。チャックがしっかりと固定されていないと、加工中に素材が動いてしまい、精度が低下したり、事故が発生する可能性があります。そのため、チャックの機能と性能は非常に重要です。

さらに、チャックの取り付けと調整も重要です。チャックキーを使用して素材をしっかりと固定し、均等な力で調整します。これにより、回転時に素材が安定し、加工の精度が高まります。適切な使用で、旋盤の性能を最大限に引き出すことができるでしょう。

切削工具の選び方(バイト・チップ・チャック)

切削工具の選び方は、加工の精度や効率に大きく影響します。特にバイト、チップ、チャックの3つの要素はそれぞれ異なる役割を持ち、それぞれの選び方が重要です。基本的な考え方として、自分の目的とする加工内容や使いやすさを重視することが肝心です。これにより、高い品質の加工が可能になります。以下、それぞれの選び方について詳しく説明します。

バイト

バイトは、切削工具の中でも基本となる工具です。金属や木材の削り加工に使用されます。バイトの選び方では、まず加工する材料の種類と硬さを考慮することが重要です。その後、バイトの形状や刃の角度を検討します。

バイトの選び方

- 材質に基づく選択:

- 加工する材料の硬度や特性に合わせて、バイトの材質を選びます。一般的には高速度鋼(HSS)、超硬、セラミック、ダイヤモンドがあります。

- 高速度鋼は汎用性が高く、コストも低いですが、超硬やセラミックは高硬度材料の加工に適しています。

- 形状とサイズ:

- 加工する形状に最適なバイト形状を選びます。外径加工、内径加工、ねじ切りなど、目的に応じた形状があります。

- バイトのサイズは、旋盤のサイズと加工物の大きさに合わせて選ぶ必要があります。

- コーティングの有無:

- コーティングされたバイトは耐摩耗性が向上し、長寿命で加工精度が保たれます。特に困難な加工や高速加工に適しています。

チップ

チップは、バイトの先端に取り付ける交換可能な部分です。チップの選び方は、加工する材料と使用するバイトに合わせて選定することが重要です。チップの形状や材質も多様なため、自分の加工内容に適したものを選びます。

チップの選び方

- 材質と硬度:

- 加工材に応じて、硬度と耐熱性に優れた材質を選ぶことが重要です。一般的な材質にはタングステンカーバイド、セラミック、CBN(キュービックボロンナイトライド)、PCD(ポリクリスタルダイヤモンド)があります。

- 形状とサイズ:

- 加工の種類に応じてチップの形状を選びます。ポイントの角度や刃の形状が異なり、それぞれ特定の用途に最適化されています。

- 交換の容易さ:

- チップの取り付けや交換が簡単なものを選ぶことで、作業の効率が向上します。クランプ式やスクリュー式など、取り付け方法にも注意しましょう。

チャック

チャックは、加工する材料をしっかりと固定するための装置です。その選び方もまた重要で、バイトやチップと同様に加工の精度と効率を左右します。チャックの選定では、まず対象となる材料の形状やサイズに適したものを選ぶ必要があります。

チャックの選び方

- 種類と適用範囲:

- チャックには3爪、4爪、6爪などがあり、使用する材料や加工の形状によって選びます。3爪は自動中心で汎用性が高く、4爪は非円形や不定形の材料に適しています。

- サイズと精度:

- 旋盤と加工物のサイズに合ったチャックを選びます。精度が高いチャックを選ぶことで、加工時の精度が向上します。

- 素材と耐久性:

- チャックの素材は耐久性と直接関連します。一般的には鋼が用いられますが、高負荷や精密加工には特殊合金が用いられることもあります。

旋盤の加工方法

旋盤の加工方法には、主に中ぐり加工や突切り加工、テーパー削り、ねじ切り加工、面削りといったものがあります。それぞれの加工方法には特徴があり、使用する刃物や操作の手順も異なります。ここでは、それぞれの加工方法について詳しく説明します。

中ぐり加工

中ぐり加工は、材料の中を削り取り、内径を拡大する加工方法です。旋盤の中心軸に沿って刃物を進めることで、穴の内側を均一に削ります。この方法は高精度な内径仕上げに適しています。また、大きな穴を直径方向に広げるためにも使用されます。

中ぐり加工には、主に「ボーリングバー」と呼ばれる専用の工具が用いられます。ボーリングバーは、高い剛性を持ち、微調整が可能です。この微調整により、精密な仕上がりが得られるのが特徴です。

操作手順は、まず材料を旋盤に固定し、ボーリングバーをセットします。そして、所定の速度と進行量で工具を内径に沿って進めていきます。これにより、内径が次第に広がり、仕上げの精度も高まります。

突切り加工

突切り加工は、材料を回転させながら工作物に対して垂直方向に刃物を進め、材料を切断する方法です。主に素材の分割や仕上げに使用されます。突切り工具は、鋭い刃先を持ち、材料を効率よく切断できます。

突切り工具を選ぶ際は、材料の硬さや切断の大きさによって適切なものを使用します。作業中に工具が適切に取り付けられていないと、切断面が不均一になることがあるため、初めに工具の位置をしっかり調整します。

作業の流れは、まず材料を旋盤に固定し、突切り工具を材に合わせて設置します。その後、旋盤を回転させながら工具を進めて材料を突き切るようにします。切断が完了すると、素材はきれいに分離されます。

テーパー削り

テーパー削りは、材料の表面を斜めに削る加工方法です。円筒形状のワークに対して、テーパー角を付けることができます。テーパーの角度は、機械設定によって精密に調節可能です。

テーパー削りを行う際には、まず旋盤でねじれ機構を設定します。次に、材料をしっかりと固定し、刃物の角度を調節していきます。作業中、少しずつ角度を変えながら削り進めます。

この方法は、シャフトやコンベアローラーなど、徐々に太さが変わる部品を製作する場合に非常に有効です。加工後の寸法精度が高く、美しい仕上がりになるのが特徴です。

ねじ切り加工

ねじ切り加工は、材料の外周や内周にねじ山を形成する加工方法です。旋盤を使用して、特定のねじ形状に沿った刃物を利用します。これにより、ねじのピッチや径を正確に作り出せます。

作業には、まず材料を旋盤に固定し、ねじゲージを設置します。次に、適切なねじ切り工具を選び、設定された速度と進行量で作業を行います。工具が材料に沿って進むと、既定のねじ形状が完成します。

ねじ切り加工は、高度な精度が求められるため、工具の取り扱いや設定には十分な注意が必要です。また、異なるねじ規格に対応するため、適切な工具を選ぶことが肝要です。

面削り

面削りとは、材料の表面を平坦に仕上げる加工方法です。旋盤において、回転する材料に対して刃物を縦方向に移動させ、平滑な面を形成します。この方法は多くの部品製作において基本となる加工技術です。

面削りを行う際には、まず材料を旋盤に固定し、適切な刃物を選定します。刃物の設定と旋盤の速度を調整し、材料に対して刃物を一定の速度で進めます。この際、均一な進度が重要です。

最後に、面削りは様々な形状の部品に利用され、その結果として美しい仕上がりと高精度の寸法が得られるのが特徴です。複雑な形状のワークにも対応できる柔軟性も持ち合わせているため、重要な加工方法となるのです。

外丸削り

外丸削りは、旋盤を用いて外表面を削る加工方法です。この方法では、ワーク素材をチャックに固定し、回転させながら工具で削り取ります。外丸削りは、円柱形の部品や円筒形部品の寸法調整に頻繁に用いられます。そのため、製品の寸法精度や表面の滑らかさを向上させるためには、適切な工具の選定と加工条件の設定が重要です。

この加工方法は、特に素材自体の硬さに依存します。硬い素材を削る場合、切削工具の選定や冷却液の使用が不可欠です。効率的に加工を行うためには、工具の切れ味や回転速度、送り速度を最適化する必要があります。これにより、高精度な外丸削りを実現できます。

まとめ

旋盤加工は、無限の可能性を持つ技術です。この技術を習得すれば、さまざまな材料を自由自在に形成し、日々の生活や業界に必要な精密部品を作り出すことができます。常に安全を心掛け、創造性を発揮していきましょう。それぞれのプロジェクトで新たな発見があり、より良い未来が築けることをお祈りしています。

お問い合わせ

弊社製品、加工についてのお問い合わせは、こちらで受付しております。

各部門のスペシャリストが、ご質問にお応えします。

電話

0574-54-2231

(平日 8:15~17:15)

FAX

0574-54-2235