- 2024/08/09

-

旋盤刃物の使い方とは?構造や種類の基本を紹介

金属加工の現場でよく使われる「旋盤」。その中でも、加工精度や仕上がりに大きな影響を与えるのが「旋盤刃物(バイト)」です。しかし、いざ使おうとすると「どの刃物を選べばいいの?」「正しい使い方が分からない」と悩む方も多いのではないでしょうか。

本記事では、旋盤刃物の構造・種類・使い方の基本を初心者向けにわかりやすく解説します。これから旋盤作業を始める方や、基礎をしっかり押さえたい方に役立つ内容です。

安全で正確な加工を行うために、まずは刃物の正しい知識と扱い方を身につけましょう。

旋盤刃物とは?

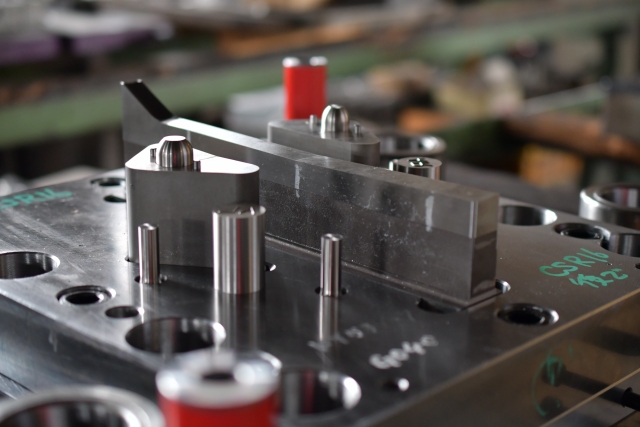

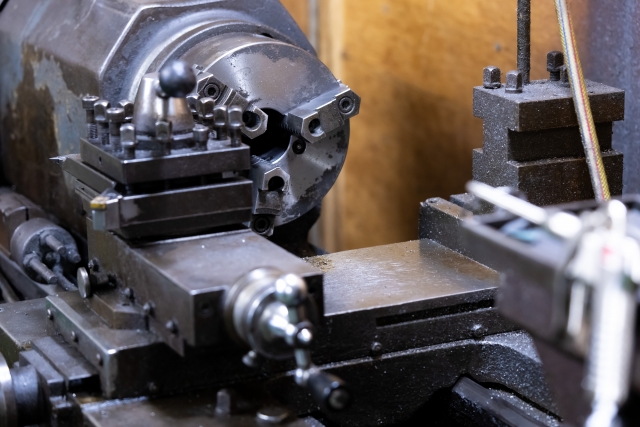

旋盤とは、金属や樹脂などの素材を回転させ、工具を当てて削る加工機械です。その旋盤で重要な役割を担うのが「刃物(バイト)」です。

素材の外側を削ったり、内側に穴を開けたり、突き切ったりする作業は、すべてこの刃物を通じて行われます。

刃物の使い方次第で、加工の精度・仕上がり・安全性が大きく変わります。逆に使い方を誤ると、寸法ズレやケガの原因になることもあります。

だからこそ、まずは「正しい使い方」を理解することが大切です。

旋盤刃物の基本構造

旋盤で使用する刃物(バイト)は、一見するとただの金属の棒のように見えるかもしれません。しかし実際には、効率よく・安全に・高精度な加工を行うために設計された、いくつかの部品によって成り立っています。

特に現在主流の「インサート式バイト」には、次の3つの構成要素があります。

ホルダー(バイト本体)

ホルダーは、旋盤に取り付けるための土台となる部分です。鉄や超硬合金などでできており、頑丈に作られています。ホルダーの先端には、チップ(インサート)を取り付けるための座面や溝、ねじ穴が加工されていて、決められた角度でしっかりと刃先を保持できるようになっています。

ホルダーは基本的に繰り返し使用でき、刃が摩耗した場合はチップのみを交換すればOKです。そのため、刃物コストを抑えつつ、効率的に作業ができます。

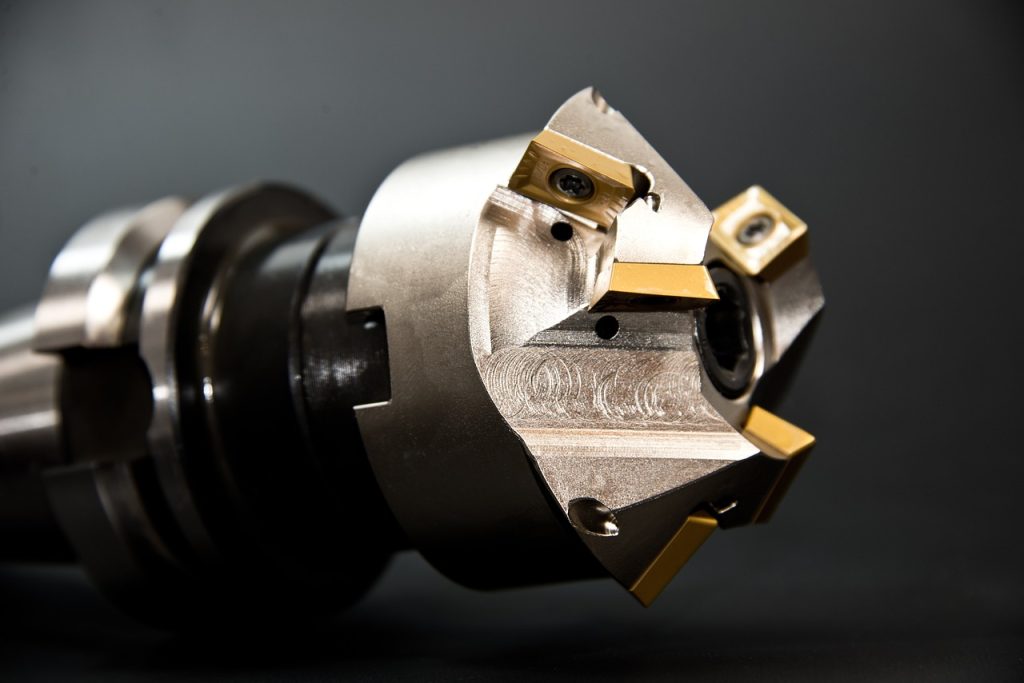

インサート(チップ)

インサートは、実際にワーク(加工物)に接触して削る部分です。硬い材質(超硬合金やセラミックなど)で作られており、摩耗や熱に強いのが特徴です。

多くのインサートは「ひし形」「三角形」「四角形」などの形状をしており、刃先の角度や加工スタイルに合わせて選べるようになっています。また、1つのチップに複数の刃先が付いているものもあり、刃が摩耗したら回転させて新しい刃先を使うことも可能です。

インサート式バイトのメリット

従来の一体型バイトでは、刃先が摩耗した際に刃を砥ぐ(研ぐ)必要がありました。しかし、インサート式の場合は、刃先の交換だけで済みます。これは、次のようなメリットをもたらします。

- 加工のたびに刃を研ぐ手間がかからない

- 常に安定した切れ味を保ちやすい

- 工具の管理がしやすく、初心者にも扱いやすい

加工現場では、作業の効率や品質の安定性が求められるため、こうした利便性の高い構造が標準となりつつあります。

取り付けねじ

インサートをホルダーにしっかり固定するために使われるのが、取り付けねじです。インサートの中心に開いた穴を通して、ホルダーに締め付けます。締め方が甘いと加工中にチップが外れてしまう危険があるため、確実に締め付けることが重要です。工具としては、六角レンチなどが一般的に使われます。

このように、旋盤刃物の構造を理解することは、適切な選定・安全な操作・高精度な加工につながる大切なステップです。単に「削れる刃物」ではなく、「使いやすく設計されたツール」として捉えることで、作業への理解も深まります。

旋盤刃物の種類

旋盤で使用する刃物にはさまざまな種類があり、それぞれに得意な加工内容があります。目的に合った刃物を選ばないと、仕上がりが悪くなったり、工具を傷めたりする原因になります。ここでは、代表的な旋盤刃物とその用途について詳しく見ていきましょう。

外丸バイト(がいまるバイト)

基本的で、使用頻度が高い刃物です。材料の外周部を削るために使われます。たとえば、丸棒の外径を細くしたり、表面をきれいに整えたりする際に使用します。

外丸バイトには、刃先の角度や形状によってさまざまなバリエーションがあります。粗削り用の頑丈な刃や、仕上げ専用のシャープな刃などがあり、用途に応じて使い分けることが大切です。

内径バイト(ないけいバイト)

内径バイトは、ドリルで開けた穴をさらに削って、内側の寸法や仕上がりを整えるために使う刃物です。パイプや筒状のワークの内面を滑らかにしたり、内径を正確に仕上げるのに欠かせません。

外丸バイトに比べて細長い形状になっており、狭いスペースにも入るように設計されています。刃が細いため、振動しやすく、切削条件には注意が必要です。

突切りバイト(つっきりバイト)

突切りバイトは、材料を途中で切り離すための刃物です。棒材を一定の長さでカットしたり、加工した部品を分離したりするときに使います。

刃先はとても細く、板のような形状をしています。突切り時は刃物に大きな負荷がかかるため、切り込み深さや送り速度に注意する必要があります。また、切りくずが詰まりやすいため、加工中は排出状況の確認も大切です。

ネジ切りバイト(ねじきりバイト)

ネジ切りバイトは、ワークの外周や内面にネジの溝を切る専用の刃物です。刃先にはネジ山に応じた形状(60度、55度など)があり、加工するネジの種類によって使い分ける必要があります。

ネジ切りは送り速度と主軸回転の同期が必要で、操作にはやや高度な技術が求められます。正確なセッティングと、作業前の条件確認が不可欠です。

面取りバイト(めんとりバイト)

面取りバイトは、ワークの角を軽く削って滑らかに整えるための刃物です。加工の仕上げ工程で使われることが多く、見た目を美しくしたり、手を切らないよう安全性を高める目的でも使用されます。

面取り角度(通常は45度)に合わせて、刃先が斜めに作られているのが特徴です。

旋盤作業では、刃物を適切に使い分けることが大切です。ひとつの刃物で無理にすべてをこなそうとすると、仕上がりが悪くなるだけでなく、工具が早く摩耗したり、加工ミスにつながることもあります。

「何を削るのか」「どんな仕上がりにしたいのか」を明確にしたうえで、刃物の種類を選びましょう。慣れてくると、用途に応じた組み合わせも自然とわかるようになっていきます。

旋盤刃物の使い方に合った選び方

旋盤刃物は、ただ削れれば良いというわけではありません。加工する素材、形状、目的によって適した刃物は大きく変わります。間違った刃物を使うと、仕上がりが悪くなるだけでなく、刃物が早く摩耗したり、機械やワークにダメージを与えてしまうこともあります。

そこでまず知っておきたいのが、「刃物選びの3つの基本視点」です。

① 加工素材に合わせて選ぶ

素材によって、求められる刃物の性質が異なります。

たとえば、

- アルミニウム:柔らかく削りやすいが、粘りがあるため、刃に付着しやすい。鋭利で切れ味の良いインサートが向いています。コーティングなしの超硬チップなどが定番です。

- ステンレスや鉄:硬くて摩耗しやすい。切削時に発熱も多くなる。耐摩耗性・耐熱性に優れたコーティング付きインサートが適しています。TiNコートやAlTiNコートなどが効果的。

- 鋳鉄(ダクタイル・ねずみ鋳鉄):硬くて脆いが、加工しやすい。切れ味よりも安定性重視の刃物が好まれます。

② 加工形状に合わせて選ぶ

旋盤作業では、「どこを削るか」で使用する刃物が異なります。

- 外径を削るなら外丸バイト

- 内側を加工するなら内径バイト

- 途中で切断するなら突切りバイト

- 角をきれいに整えるなら面取りバイト

それぞれのバイトには、適切な刃先形状と角度が設計されているため、無理な流用は避けた方が良いです。特に内径加工は、刃物が細くなるため、適切な長さ・剛性のものを選ぶ必要があります。

③ 扱いやすさで選ぶ(初心者向けポイント)

はじめて旋盤を扱う場合、操作のしやすさも大事です。以下のような選び方を意識すると、失敗が少なくなります。

- 汎用的な外丸バイトから始める:最も多く使われる刃物で、作業の基礎を学びやすい

- インサート式バイトを選ぶ:刃先が摩耗しても、チップを交換するだけでOK。再研磨の必要がなく、コストも抑えられる

- 多機能ではなく、専用用途に合ったシンプルなバイトを選ぶ:最初は「万能」より「確実な一本」を選ぶ方が扱いやすい

刃物の種類は多くありますが、最初からすべて揃える必要はありません。初心者なら、次の3種類を揃えておけば、基本的な加工は十分にこなせます。

- 外丸バイト(外径加工用)

- 突切りバイト(切断用)

- 面取りバイト(仕上げ用)

加工に慣れてきたら、内径バイトやネジ切りバイトなど、必要に応じて少しずつ増やしていきましょう。

旋盤刃物は「何を」「どう削るか」で選び方が変わります。素材・形状・目的に合った刃物を使えば、加工の効率も精度も大きく向上します。

選び方に迷ったら、まずは「安全に使える」「使いやすい」「よく使う加工に合っている」という基準で選ぶのがポイントです。

旋盤刃物の取り付けや調整方法

旋盤作業では、どんなに良い刃物を使っていても、取り付けが正しくできていなければ意味がありません。刃物の位置や角度が少しでもズレていると、加工精度が落ちるだけでなく、刃物の破損や思わぬ事故につながることもあります。

ここでは、安全で正確な加工を行うために欠かせない、刃物の取り付けと調整の基本手順を詳しく解説します。

① ホルダーへの確実な装着

まずは、刃物をホルダーにしっかりと取り付けましょう。インサート式のバイトであれば、以下のような点に注意が必要です。

- インサート(チップ)が正しい向きでセットされているか確認:インサートの形状には向きがあるため、間違えると切れ味が出ず、欠けの原因になります。

- 取り付けねじがしっかり締まっているか確認:締め付けが甘いと、加工中の振動でチップが緩み、ズレたり外れたりする恐れがあります。

- ホルダーのクランプ部が清潔か確認:切りくずや油が噛み込んでいると、正しく装着できず、精度に悪影響を与えます。

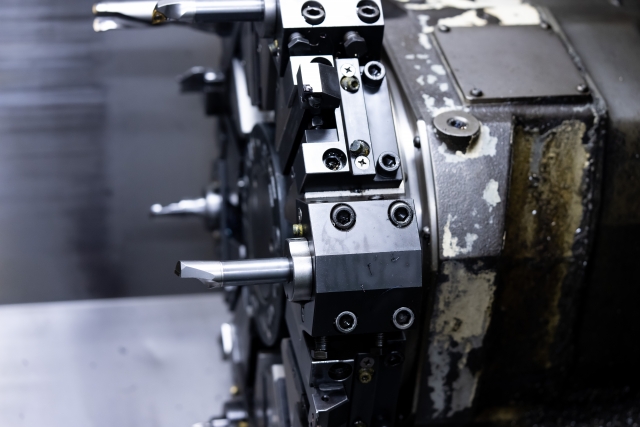

② 刃物台への固定と角度調整

次に、ホルダーごと刃物台に固定します。このとき大切なのが、刃物の向きが主軸と平行になるようにセットすることです。

- バイトの軸が加工物と平行になるように配置

- 固定ボルトでしっかりと締め付ける(振動やズレ防止)

- ホルダーが極端に前に出すぎていないか確認(突出しが大きいと、びびりの原因になります)

刃物が斜めにセットされていると、切削抵抗が不安定になり、表面粗さが悪化したり、刃先が欠けやすくなったりします。

③ センターハイトの調整

センターハイトとは、刃物の先端がワーク(加工物)の中心の高さに合っているかどうかを示します。これがズレていると、次のようなトラブルにつながります。

- 高すぎる:刃がワークを上から押す形になり、切削抵抗が増す

- 低すぎる:刃が下に潜るようになり、チップが欠けやすい

正しい高さに調整するためには、センターゲージや芯押しセンターを基準に、刃先の位置を確認します。

たとえば、

- 芯押しセンターを主軸にセット

- 刃物の刃先を芯押しの先端と合わせる

- 高さが合わなければ、スペーサーを敷いたり、刃物台の高さを微調整する

初心者のうちは、毎回この確認を習慣にしておくと安心です。

④ 作業前の最終確認ポイント

取り付けと調整が終わったら、加工を始める前に次の点をチェックしましょう。

- 刃物がしっかり固定されているか

- 刃先が正しい高さにあるか

- チップに欠けや摩耗がないか

- 干渉する部分がないか(主軸・チャック・材料との位置関係)

旋盤刃物は、ただセットするだけではなく、「正しい位置・角度・高さに取り付ける」ことで、はじめて本来の性能を発揮します。特にセンターハイトの調整は、安全・精度・刃物寿命すべてに直結する大切な工程です。最初は少し面倒に感じるかもしれませんが、毎回丁寧に取り付け・確認を行うことが、失敗を減らす近道です。

旋盤刃物の使い方を覚えるための基本ステップ

ここからは、実際に旋盤刃物を使って加工を行うときの基本的な流れについて解説します。

加工の成否は、準備から操作中の注意点まで、すべての工程の積み重ねで決まります。

加工前の準備

加工に入る前に、まず次の点を必ず確認しましょう。

- ワーク(材料)はチャックにしっかり固定されているか:回転中にずれると、大事故や寸法不良の原因になります。

- 刃物は正しく取り付け・調整されているか:センターハイトがズレていないか、刃先に欠けや摩耗がないかも確認します。

- 安全カバー・切りくずガードが正しい位置にあるか:加工中の飛散物から自分の身を守るために大切です。

- 主軸回転方向と送りの方向が合っているか:逆方向に設定すると刃物が破損することがあります。

初心者ほど「加工を始める前のチェック」を習慣化することで、大きなミスを防げます。

加工の流れと作業ステップ

旋盤加工の基本的な工程は、次の3段階に分かれます。

- 荒加工(あらかこう):材料を大まかに削り、目的の形状に近づける段階です。深めの切り込みと速めの送りで、効率よく削ります。仕上がりの美しさよりもスピード重視。

- 中仕上げ加工:寸法の誤差を減らす工程。荒加工で出た面のムラを整え、寸法に近づけます。この時点で目標寸法より少し大きめに残すのが一般的です。

- 仕上げ加工:表面を滑らかにし、寸法を正確に仕上げる作業です。切り込みは浅く、送りはゆっくりにして、キレイな仕上がりを目指します。

回転数と送り速度のバランス

加工条件のうち、特に重要なのが「主軸の回転数(rpm)」と「刃物の送り速度」です。

- 回転数が高すぎると:刃物が過熱しやすく、摩耗が早まる

- 回転数が低すぎると:切削が安定せず、表面が荒れる

同様に、送り速度が速すぎると仕上がりが粗くなり、遅すぎると効率が悪くなります。

初心者は、メーカーのインサート仕様書や素材別の推奨条件を参考にして設定すると安心です。

切削中のチェックポイント

加工が始まったら、切りくずの状態や音に注意して作業を続けましょう。

- 切りくずが細かすぎる:刃物が鈍っている可能性

- 切りくずが長く巻きつく:チップブレーカーが効いていない or 送りが遅い

- 異常な金属音やびびり音がする:セット不良や切削条件のミスマッチの可能性

変化にすぐ気づけるよう、「目・耳・振動の違和感」に敏感になることが大切です。

まとめ

旋盤刃物の使い方を習得するには、構造を理解し、種類を正しく選び、適切に取り付け、そして丁寧に操作するという一連の流れをしっかり押さえることが大切です。

本記事では、刃物の基本構成や代表的な種類、それぞれの使い方や調整方法、さらによくあるトラブルへの対処法までを紹介してきました。

最初は戸惑うこともあるかもしれませんが、一つひとつの手順を丁寧にこなすことで、加工精度も上がり、作業そのものが楽しくなっていきます。安全第一で取り組みながら、少しずつ技術を身につけていきましょう。

お問い合わせ

弊社製品、加工についてのお問い合わせは、こちらで受付しております。

各部門のスペシャリストが、ご質問にお応えします。

電話

0574-54-2231

(平日 8:15~17:15)

FAX

0574-54-2235