- 2024/05/24

-

工業製品のピンの種類とは?用途別ガイド!

工業製品において、小さなパーツでありながら欠かせない存在が「ピン」です。組立工程での位置決めや固定、回転部分の保持など、ピンはあらゆる箇所で活躍し、製品の精度や安全性を支えています。一口にピンといっても、材質・形状・加工精度によって用途や性能が大きく変わるものです。本記事では、工業製品で使われるピンの代表的な種類や、その特徴・活用例を用途別に紹介します。

目次 [hide]

工業製品におけるピンの役割

工業製品において「ピン」と呼ばれる部品は、機械要素のひとつとして非常に重要な位置を占めています。ピンは、構造を保持したり、位置を決めたり、回転軸のように機械要素を連結したりと、さまざまな用途に対応できます。一般的にはボルトやナットなどの締結部品と比べるとシンプルに見えますが、製品設計のなかでは不可欠な存在です。

工業製品におけるピンの重要性

多くの工業製品で、ピンは「位置決め」や「軸としての連結」「回転運動の支持」などの役割を果たします。たとえば、自動車のエンジン内部や航空機の可動部など、振動や衝撃が加わる環境でも信頼性の高い固定・位置決めを実現できるのが特徴です。

製品の組立効率やメンテナンス性の観点からも、ピンはシンプルな構造で確実に固定できるため、多方面で採用されています。

【ピンの使用例】

- 自動車のサスペンション部品:クレビスピンなどが用いられ、可動部分をしっかりと連結しつつ、必要な稼働範囲を確保

- 精密機器の組み立て:丸ピンやDピンが位置決め用として使われ、極めて高精度のアライメントが可能

- 機械設備の安全装置:コッターピン(割りピン)のように、緩み止めや脱落防止として活用されるケースがある

ピンの種類と用途

ピンは構造の違いや用途によってさまざまな種類があります。それぞれの形状や特性を理解し、適切な場所に使うことで、製品の性能と信頼性を高めることができます。

丸ピン

丸ピンは最も一般的な形状のピンで、円柱形状を持ちます。位置決め用として機械部品を組み立てる際に用いられることが多く、「ダウエルピン」と呼ばれる場合もあります。

- 特長:公差管理がしやすく、抜き差しもしやすい

- 用途:二つの部品を正確な位置関係で組み立てたいときに使用

Dピン

Dピンは断面がD字型になっており、一部が平らになっているのが特徴です。平らな部分によって回転を抑制したり、位置決め精度を高めたりできます。

- 特長:ズレや回転を防ぎやすい構造。

- 用途:摩耗や振動が多い箇所での回転止め、あるいは工具が掛かりやすいようにする用途など。

スプリングピン

金属板を巻いて形成したピンで、弾性力を利用して穴にしっかりと固定されます。振動や衝撃に対しても緩みにくいのが大きな利点です。

- 特長:弾性により固定力が高く、軽量

- 用途:振動のある箇所や衝撃力が加わる箇所の固定や位置を決める

テーパーピン

一方の端が太く、もう一方の端が細い「テーパー(傾斜)」形状のピンです。穴との摩擦によってしっかり固定でき、打ち込みや抜き作業を行う際にはテーパー角度が大きな役割を果たします。

- 特長:摩擦力で確実に固定できる

- 用途:長期間の固定が必要な場面や、定期的な取り外しが行われる部分

クレビスピン

クレビスジョイントと組み合わせて使用されるピンで、先端を割りピンやスナップリングで留める仕組みになっています。回転やスイングが必要な部分で採用されることが多いです。

- 特長:回転する部分の軸として機能し、着脱が容易

- 用途:自動車や建設機械のリンク機構など、可動部への利用

コッターピン

先端が割れており、挿入後に割れた部分を折り曲げることで簡易的に固定できるピンです。ナットなどの緩み止めとしてもよく使われ、コッターピンを抜くことで分解が容易になる点もメリットです。

- 特長:構造が単純で脱着がしやすい

- 用途:軸の緩み止め、安全装置としての役割など

材質によるピンの分類

ピンは形状だけでなく、材質によっても大きく用途や特性が異なります。耐久性、耐熱性、腐食への強さなどを踏まえて材質を選ぶことが重要です。

金属製のピン

最も一般的な素材であり、鋼やステンレス鋼、アルミニウム合金など様々な金属が用いられます。強度が高く、摩耗にも強いため、工業用途の多くをカバーすることができます。

- メリット:高い剛性、耐久性、信頼性

- デメリット:錆などの腐食要因への対策が必要な場合あり

プラスチック製のピン

樹脂や強化プラスチックなどを用いたピンは、軽量で絶縁性があるため、電気部品の組み立てや軽負荷の位置決めなどに利用されます。

- メリット:軽量、腐食しにくい、絶縁性が高い

- デメリット:高温環境や高負荷環境には不向きな場合が多い

セラミック製のピン

セラミック製ピンは、高耐熱性や非磁性、優れた耐摩耗性を持つ点が特徴です。半導体製造装置などの特殊環境や、医療機器など限られた分野で用いられます。

- メリット:高温でも安定、非磁性、摩耗に強い

- デメリット:衝撃に弱く、加工コストが高い

ピンの規格・設計・製造のポイント

ピンを選定・製造する際は、形状や材質だけでなく、規格や設計ルール、公差などを考慮しなければなりません。

ピンに関わる主な規格

ピンの寸法や材質、公差については、JIS(日本産業規格)やISO(国際標準化機構)が制定する規格が存在します。これらの規格品を活用することで、部品交換の容易さや信頼性確保が期待できます。

- JIS B 1351:平行ピンやテーパーピンなどの規定

- ISO 8734:ダウエルピンの国際規格など

設計段階での考慮点

- 穴との公差設計:ピンがきつ過ぎても緩過ぎても不具合を起こします

- 荷重・せん断応力の評価:ピンにかかる力を正確に見積もり、強度を確保

- 使用環境:温度・湿度・薬品など、ピンに影響を与える要素を考慮

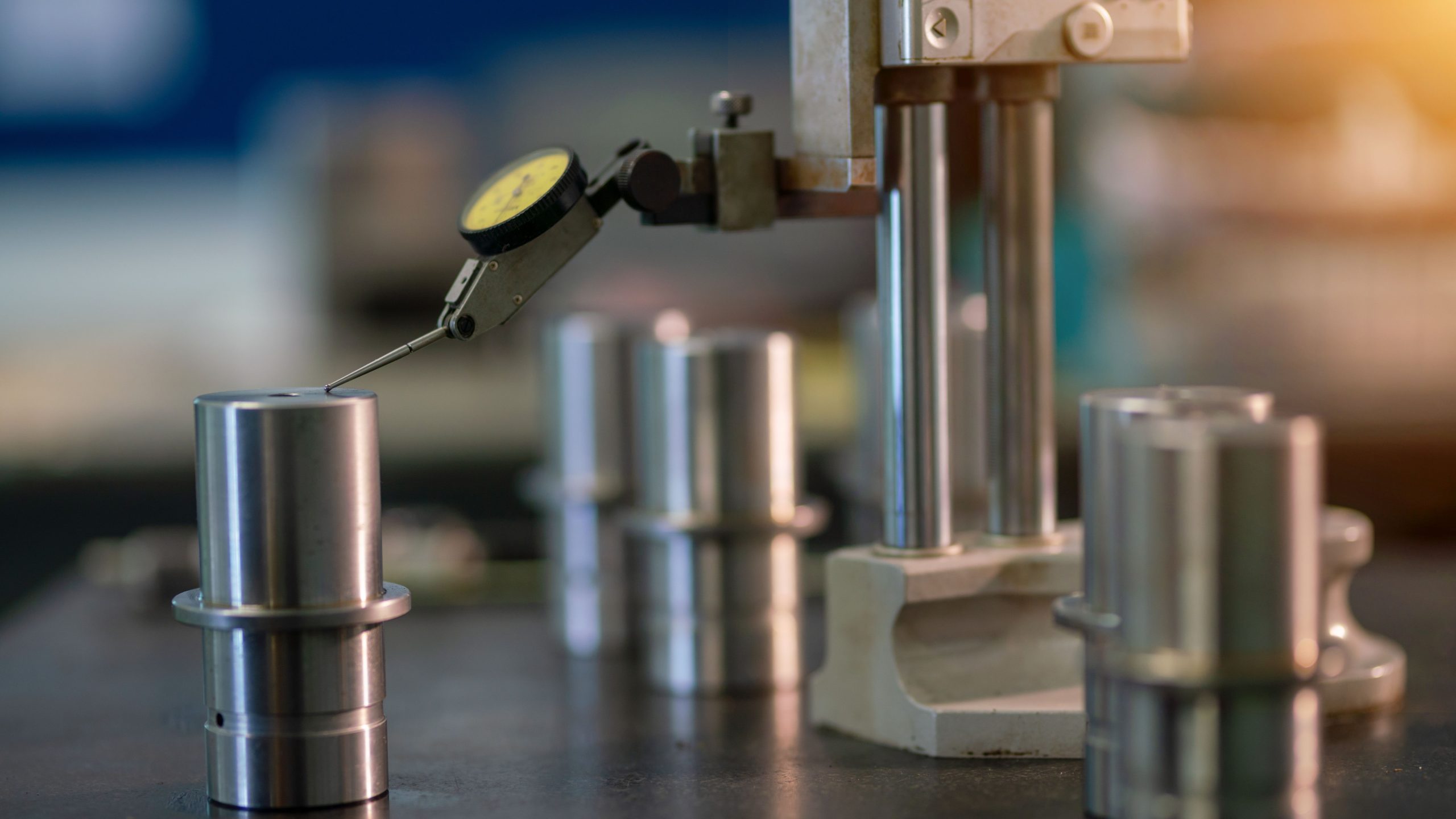

製造・加工時の注意点

- 公差管理:大量生産時に品質を安定させるための厳密な公差管理が必要です

- 表面処理:防錆処理や焼入れなどを施し、耐久性や耐腐食性を向上させる

- 検査方法:穴との合い具合や表面の傷、寸法精度を確認する専用ゲージの使用など

ピンの選び方

ピンを選定する際には、性能だけでなく、製造コストやメンテナンス性、交換の容易性などの観点も含めて検討することが重要です。

用途に応じたピンの選択基準

- 位置決め:精度が求められるなら丸ピン(ダウエルピン)

- 振動・衝撃:スプリングピンなど弾性のある種類

- 回転軸:クレビスピンなど、可動部に合わせた形状

耐久性を求める場合のピン選び

高負荷や長時間稼働が想定される場合は、材質の強度や表面処理に注目しましょう。熱処理済みの鋼やステンレス鋼は耐久性が高く、摩耗や疲労に強い傾向があります。

- 熱処理やコーティング:焼入れやメッキを行い、耐久性アップ

- 高合金鋼:衝撃や疲労に強く、重荷重にも耐えられる

環境に適した材料の選択

使用環境が特殊であるほど、材料選択が重要となります。たとえば、高温多湿や海洋環境、薬品がかかる環境などでは、耐食性・耐熱性が高いピンが求められます。

- 塩害・腐食:ステンレスや耐食性の高いメッキ処理を施したピン

- 高温環境:耐熱合金やセラミック製ピン

ピンの取り扱いとメンテナンス

ピンはシンプルに見えても、正しい取り扱い方やメンテナンスを行わないと脱落や破損などの不具合を引き起こす可能性があります。

ピンの取り付け方法

- 圧入:プレス機やハンマーなどで所定の位置に圧入する

- 打ち込み:テーパーピンやスプリングピンを必要な深さまで打ち込む

- スナップリング・割りピンとの併用:クレビスピンなどで外れ止めのために用いる

ピンのメンテナンスと交換時期

- 定期点検:摩耗や変形、錆の発生を定期的にチェック

- 交換基準:寸法が公差を超えたり、弾性が失われたりした場合には早めの交換を

- 保管環境:未使用時も湿度や塵・埃から保護して、錆や汚れを防ぐことが大切

ピンに関する安全性の考慮点

- 脱落防止:二重ロックや確実に挿入するための組立手順を設ける

- 折損リスク:ピンに過大な負荷がかかる設計や取り付け方法を避ける

- 安全装置の点検:コッターピンなど安全装置的な役割を果たすものは特に要注意

ピンの未来と革新技術

産業の高度化や多様化に伴い、ピンに求められる性能も進化を続けています。新素材や製造技術の開発により、従来にはない高付加価値のピンが期待されています。

新素材によるピンの進化

高強度合金や複合材料の研究が進むことで、より軽量・高強度・高耐食性を備えたピンが登場。ナノレベルのコーティング技術が普及することで、表面摩耗の大幅な低減も可能となっています。

3Dプリンティング技術の影響

3Dプリンタを活用した金属部品の試作・少量生産が広がることで、従来の加工手法では難しかった複雑形状のピンも実現できる可能性があります。特に小型部品の試作段階でコストダウンが見込まれる点が注目されています。

ピンの自動化とスマート化

製造現場では組立工程の自動化が進んでおり、ロボットアームでピンを圧入・挿入する事例が増えています。

近年では、スマート化の一環として、センサー内蔵ピンや通信機能を備えた“スマートピン”の研究・実験も行われています。将来的にはピン自体が製品情報や稼働データを取得・送信できるようになるかもしれません。

まとめ

ピンは小さな部品でありながら、工業製品の信頼性・精度・安全性を左右する極めて重要な要素です。用途や環境に応じて形状や材質を選定し、適切な取り付け方法とメンテナンスを行うことで、その性能を最大限に引き出すことができます。

また、新素材や3Dプリンティング技術などの革新的なアプローチが進むことで、より軽量かつ高機能なピンが今後登場してくる可能性も十分にあります。

お問い合わせ

弊社製品、加工についてのお問い合わせは、こちらで受付しております。

各部門のスペシャリストが、ご質問にお応えします。

電話

0574-54-2231

(平日 8:15~17:15)

FAX

0574-54-2235