- 2024/07/03

-

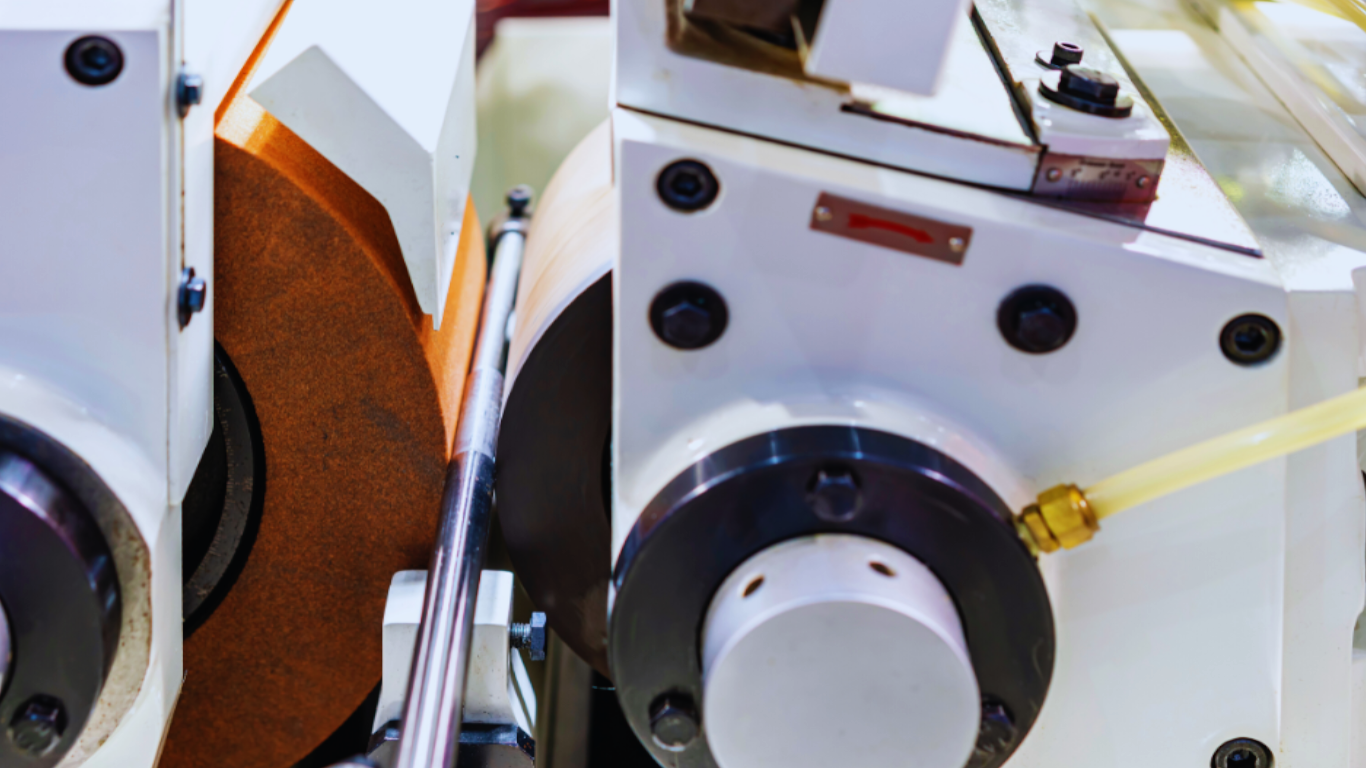

精密加工におけるセンタレス研磨の種類と特徴!調整のコツ

精密加工において、高精度な仕上がりを求める際に欠かせない技術が「センタレス研磨」です。この方法は、製造現場で幅広く活用されており、特に連続生産や高精度な円筒形状の加工においてその真価を発揮します。

本記事では、センタレス研磨の基本的な仕組みや特徴、そしてよくある不良の原因や調整のコツを紹介、最後に日興精機の加工事例も載せております。センタレス研磨に興味のある方、精密加工の現場で働く方にとって、この記事が少しでもお役に立てれば幸いです。

目次 [hide]

精密加工におけるセンタレス研磨の重要性

まずは、センタレス研磨の基礎知識として、精密加工における重要な役割、他の研磨方法との違いについて詳しく解説します。

センタレス研磨とは何か

センタレス研磨とは、ワーク(工作物)を固定せずに回転させながら砥石で研磨する加工方法です。

ワークは砥石と調整車の間に配置され、これらの砥石が回転しながら、ワークの表面を削り、必要な形状と寸法に仕上げていきます。

この方法の大きな特徴は、ワークを固定する装置であるチャックを使う必要がないことです。そのため、ワークの変形を抑えつつ、高精度な円筒形状を簡単に得ることができます。従来の研磨方法とは異なり、ワークが中心軸を持たないため、「センタレス」という名称がつけられました。

精密加工におけるセンタレス研磨の役割

精密加工の分野において、センタレス研磨は重要な役割を果たしています。この技術は、特に高い寸法精度や優れた表面仕上げが求められる部品の製造に不可欠です。

例えば、自動車産業では、エンジン部品やシャフトの加工において、極めて厳しい公差を満たすためにセンタレス研磨が用いられます。また、医療機器や航空機部品など、高い信頼性と耐久性が要求される製品の製造にも、この技術が活用されています。センタレス研磨は、これらの産業において、高品質な製品を効率的に生産するための基盤となっているのです。

なぜセンタレス研磨が選ばれるのか

センタレス研磨が選ばれる主な理由は、その高い生産性と精度にあります。ワークを固定せずに連続して加工できるため、大量生産に向いており、しかも、高い精度を維持することができます。また、ワークの取り付けが不要なため、段取り時間が短縮され、効率的な加工が可能です。さらに、研磨中にワークが自動的にセンターを取るため、非常に真円度が高い仕上がりが得られます。

他の研磨方法との違い

他の研磨方法と比較すると、センタレス研磨はワークの固定が不要である点が最大の違いです。

通常の円筒研磨では、ワークをチャックで固定し回転させながら研磨を行いますが、センタレス研磨ではワークを砥石と調整車の間に置くだけで加工が可能です。この特性により、より細い部品や長尺のシャフト状の部品を効率的に研磨することができます。

センタレス研磨と他の研磨方法との違いを以下の表にまとめました:

| 特徴 | センタレス研磨 | 円筒研磨 | 平面研磨 |

|---|---|---|---|

| ワークの支持方法 | 3点支持(砥石、調整車、ブレード) | センターで両端を支持 | 平面上に固定 |

| 加工の連続性 | 連続的な加工が可能 | ワークごとの着脱が必要 | ワークごとの着脱が必要 |

| 対応可能な形状 | 円筒形状、長尺物、極細径に対応 | 円筒形状 | 平面形状 |

| 精度 | 高精度(調整の難しさあり) | 非常に高精度 | 高精度 |

| 生産性 | 高い | 相対的に低い | 中程度 |

| 主な適用範囲 | 外径の研磨 | 内径、外径、端面の研磨 | 平面の研磨 |

| 自動化の容易さ | 容易 | やや困難 | 中程度 |

この表から、センタレス研磨は特に生産性と形状の多様性において優れていることがわかります。一方で、円筒研磨は精度面で優位性があり、平面研磨は平面形状の加工に特化しています。加工対象や要求精度、生産量などに応じて適切な研磨方法を選択することが重要です。

センタレス研磨の仕組みと主な種類

センタレス研磨は、その独特な構造と動作原理により、高精度かつ効率的な加工を実現しています。本節では、センタレス研磨の基本的な仕組みと主な種類を解説します。

特に、その核心となる「造円作用」や各構成要素の役割について詳しく見ていきます。これらの仕組みを理解することは、センタレス研磨を効果的に活用し、適切に調整するために欠くことのできない重要な要素です。

造円作用とは

センタレス研磨の造円作用とは、ワークが砥石と調整車の3点間で回転しながら、自然に真円度の高い形状に仕上がる現象です。ワークが固定されずに自由に回転することで、不規則な形状が削られ、最終的に非常に精度の高い円筒形が作り出せるのです。

センタレス研磨の基本構造

センタレス研磨機の基本構造は、主に三つの部品から構成されます。

- 砥石:

- ワークを削るための回転する砥石です。大径で高速回転し、研磨力を生み出します。

砥石の材質や粒度によって、加工面の状態が大きく変わります。

- ワークを削るための回転する砥石です。大径で高速回転し、研磨力を生み出します。

- 調整車(調整砥石):

- ワークを適切な位置で保持し、回転させながら進行方向を制御します。

砥石とワークの間隔を調整することで、加工精度をコントロールします。

- ワークを適切な位置で保持し、回転させながら進行方向を制御します。

- ブレード(ワークレスト):

- ワークを支え、その位置と角度を維持する役割を果たします。

ブレードの形状や材質によって、ワークの保持状態が変化します。

- ワークを支え、その位置と角度を維持する役割を果たします。

この基本構造により、センタレス研磨機は高い精度と効率を実現しています。各部品が連動して動くことで、均一な仕上がりが得られるのです。

センタレス研磨の主な種類

センタレス研磨には、さまざまな種類があります。その中でも、特に主要なものとして「通し研磨」と「停止研磨」が挙げられます。各種の研磨方法は、異なる用途や目的に応じて選ばれます。

通し研磨(スルーフィード研削)

通し研磨は、ワークが砥石と調整車の間を連続して通過する方式です。この方法では、ワークが固定されずに調整車によって一定速度で送り出されながら、砥石で表面が削られます。この方式は、大量生産に適しているため、自動車や航空機の部品製造など、精密さと効率性が求められる場面で広く利用されています。

通し研磨の動作メカニズムは以下の通りです:

- ワークの装填:ブレード上にワークを置く

↓ - 回転:調整車がワークを回転させる

↓ - 研磨:砥石が高速で回転し、素材表面を均一に削る

↓ - 送り:調整車の傾斜によりワークが軸方向に送られる

↓ - 連続加工:新しいワークが投入され、加工済みのワークが排出される

この一連の動作が連続的に行われることで、高効率な加工が実現します。

停止研磨(インフィード研削)

停止研磨は、ワークが一箇所に固定された状態で行われる研磨方法です。この方法は、部品の特定部分だけを研磨したい場合に有効です。通し研磨とは異なり、各ワークごとに停止して加工が行われるため、より複雑な形状の部品にも対応可能です。例えば、電子機器や精密機械の部品など、精度重視の加工や多品種少量生産に向いています。

センタレス研磨のメリットとデメリット

センタレス研磨は、精密加工の分野で多くの利点を持つ一方、いくつかの課題も存在します。ここでは、センタレス研磨のメリットとデメリットについてまとめます。最適な加工方法を選択するための参考にしてください。

【センタレス研磨のメリット】

- 高精度の加工が可能

- 造円作用により高精度な円筒形状を実現します。

3点支持による安定性と連続的な修正により、真円度や表面粗さの向上が可能です。

- 造円作用により高精度な円筒形状を実現します。

- 効率的な大量生産

- 連続加工が可能で、短時間で大量生産に適しています。

また、ワークの着脱が不要で自動化しやすいため、生産性の向上に貢献します。

- 連続加工が可能で、短時間で大量生産に適しています。

- 多様な形状への対応

- 長尺物や極細径の部品など、従来の研磨方法では困難だった形状にも対応できます。

特に、長さと直径の比率が大きい部品の加工に適しています。

- 長尺物や極細径の部品など、従来の研磨方法では困難だった形状にも対応できます。

- センター穴加工が不要

- ワークを中心で支持しないため、センター穴の加工が不要です。

これにより、前工程の簡略化と加工時間の短縮が可能になります。

- ワークを中心で支持しないため、センター穴の加工が不要です。

- 幅広い材質に対応

- 金属、セラミックス、プラスチックなど、様々な材質の加工に対応できます。

適切な砥石と加工条件の選択により、多様な材料を高精度に加工できます。

- 金属、セラミックス、プラスチックなど、様々な材質の加工に対応できます。

【センタレス研磨のデメリット】

- 複雑な形状の加工が難しい

- 段付きや溝付きなど、複雑な形状の加工には不向きです。

基本的に円筒形状の外周面加工に限定されるため、形状の自由度に制限があります。

- 段付きや溝付きなど、複雑な形状の加工には不向きです。

- サイズに制限がある

- 加工可能なワークのサイズは、砥石と調整車のサイズに依存します。

極端に大きなワークや小さなワークの加工には制限があります。

- 加工可能なワークのサイズは、砥石と調整車のサイズに依存します。

- 外周面の影響を受けやすい

- ワークの外周面に傷や変形があると、加工精度に影響を与えることがあります。

初期の表面状態が悪い場合、高精度な加工が困難になる可能性があります。

- ワークの外周面に傷や変形があると、加工精度に影響を与えることがあります。

- 準備時間と調整の複雑さ

- 高精度な加工を実現するには、適切な調整が必要です。

砥石、調整車、ブレードの設定に時間がかかり、熟練した技術が求められます。

- 高精度な加工を実現するには、適切な調整が必要です。

- 熱処理の影響

- 研磨中の熱がワークに伝わり、形状や寸法に影響を与える可能性があります。

熱処理の影響を考慮した加工が必要です。

- 研磨中の熱がワークに伝わり、形状や寸法に影響を与える可能性があります。

センタレス研磨の不良の原因と調整の注意点

センタレス研磨は高精度な加工が可能な一方で、不良が発生しやすい面もあります。これらの不良を未然に防ぐためには、原因の特定と適切な調整が不可欠です。ここでは、センタレス研磨における代表的な不良事例とその対策、さらに不良を防ぐための調整時の注意点について詳しく解説します。

よくあるセンタレス研磨の不良事例と対策

センタレス研磨で発生しやすい不良事例としては、以下のようなものが挙げられます。センタレス研磨の不良原因は、様々な要因が複雑に絡み合っているため、一概にこうすれば良いという答えはありません。ここでは対策の一例をご紹介しますが、不良が発生した場合には、原因を一つ一つ丁寧に分析し、適切な対策を講じる必要があります。

- 表面粗さの悪化

- 事例: ワークの表面が粗く、仕上がりが悪くなることがあります。

- 原因: 砥石の選定ミス、砥石の目詰まり、冷却不良などが考えられます。

- 対策: 砥石の選定をワーク材質に適したものに変更します。

定期的に砥石のドレッシングを行い、冷却液の供給が適切に行われているかを確認することが重要です。

- 寸法精度の不良(太さや長さの不均一)

- 事例: ワークの直径が設計寸法から外れる不良が発生することがあります。

- 原因: 砥石や調整車の摩耗、設定ミス、クリアランスの不適切さが主な原因です。

- 対策: 砥石や調整車の摩耗を定期的に点検し、必要に応じて交換します。

加工前にクリアランスを適切に調整し、試運転で寸法を確認することが重要です。

- 形状不良(円筒度・真円度の不良)

- 事例: ワークが真円にならず、楕円形や歪んだ形状になることがあります。

- 原因: ワークの支持が不安定、砥石の摩耗やバランス不良が主な原因です。

- 対策: ワークを確実に3点支持するために、ブレードの位置と高さを正確に調整します。

砥石のバランスを定期的にチェックし、必要に応じて調整します。

- ワークの表面焼けや変色

- 事例: ワークの表面に焼けや変色が生じることがあります。

- 原因: 冷却液の不足や、加工中の過度な熱が原因です。

- 対策: 冷却液の供給量を増やし、冷却システムの清掃と点検を行います。

また、砥石の回転速度を適切に設定して、熱の発生を抑えることも有効です。

- 振動による加工不良

- 事例: 加工中に発生する振動により、ワークに不規則な痕が残ることがあります。

- 原因: 砥石や調整車のバランス不良、ワーク支持の不安定さが考えられます。

- 対策: 砥石と調整車のバランスを正確に調整し、機械全体の振動を最小限に抑えることが必要です。

ワークの支持部をしっかりと固定し、振動を抑制します。

調整時の注意点

センタレス研磨の調整時には、以下のようなポイントに注意することが重要です。これらの注意点を守ることで、加工精度を高め、不良の発生を防ぐことができます。

- 芯高の正確な調整

- 芯高は、砥石と調整車の中心を結ぶ線からワークの中心までの高さです。これが適切でないと、真円度不良やテーパー不良が発生します。芯高の調整は、加工精度に直接影響を与えるため、非常に重要です。

- 砥石と調整車の平行度の確認

- 適切なクリアランスの確保

- 砥石とワークの間、調整車とワークの間のクリアランスが適切であることを確認します。クリアランスが狭すぎると過剰な摩擦や焼き付きが発生し、広すぎると加工が不安定になります。

- 冷却の最適化

- 加工中に発生する熱を効果的に管理するために、冷却液の供給量や循環の調整を行います。冷却が不十分だとワークに焼けや変形が生じる可能性があるため、冷却装置が適切に機能しているかを常に確認します。

- 加工環境の温度

- 環境温度の変動がワークピースの寸法精度に影響を与えることがあるため、できるだけ一定の温度で加工を行うようにします。

- 試運転での確認

- 調整が完了したら、必ず試運転を行い、設定が正しいかどうかを確認します。試運転の結果をもとに、必要に応じて微調整を行うことで、最適な加工条件を確保できます。

これらの調整時の注意点を守ることで、センタレス研磨の精度と効率を最大限に引き出し、不良の発生を最小限に抑えることができます。

定期的なメンテナンスと不良予防

不良を防ぐためには、機械の定期的なメンテナンスが欠かせません。砥石の摩耗チェック、調整車の設定確認、ブレードの再調整などを定期的に行うことで、品質の安定した加工が可能になります。

- 砥石と調整車の点検と交換

- 砥石の摩耗状態、目詰まり、割れなどを定期的に点検し、必要に応じて交換します。

摩耗が進むと加工精度が低下するため、早めの交換が重要です。

- 砥石の摩耗状態、目詰まり、割れなどを定期的に点検し、必要に応じて交換します。

- ブレードの点検と清掃

- ブレード部分に切り屑や異物が溜まっていないかを確認し、清掃します。

異物が溜まるとワークの支持が不安定になり、加工精度に影響します。

- ブレード部分に切り屑や異物が溜まっていないかを確認し、清掃します。

- 冷却装置の清掃と点検

- 冷却液供給装置やフィルターを定期的に清掃し、詰まりや汚れを防ぎます。

冷却水は定期的に交換し、清浄な状態を保ちます。

- 冷却液供給装置やフィルターを定期的に清掃し、詰まりや汚れを防ぎます。

- 潤滑油の交換と給油

- 可動部分の摩耗を防ぐため、潤滑油を定期的に交換し、適切な量を補充します。

潤滑が不十分だと、機械の寿命が短くなり、故障の原因にもなります。

- 可動部分の摩耗を防ぐため、潤滑油を定期的に交換し、適切な量を補充します。

- 機械の点検と精度チェック

- 各部の摩耗、緩み、異音などを定期的に点検し、異常があれば速やかに修理します。

精度を測定し、必要な調整を行います。これにより、長期間にわたって高精度な加工を維持できます。

- 各部の摩耗、緩み、異音などを定期的に点検し、異常があれば速やかに修理します。

- 作業者の教育と訓練

- 機械の操作やメンテナンスには、熟練した技術が必要です。

作業者に対する定期的な教育と訓練を実施し、不適切な操作による不良発生を防ぎます。

- 機械の操作やメンテナンスには、熟練した技術が必要です。

これらの注意点を踏まえ、適切な調整とメンテナンスを行うことで、センタレス研磨の不良を最小限に抑え、高品質な加工を実現することができます。

【日興精機】加工事例・通し研磨

弊社での研磨の加工事例になります。段差やツバなどがない形状でしたら通し研磨で加工できます。連続で加工できるので、コストメリットがありセンタの形状が不可の製品でも対応可能になります。

写真の製品は熱処理をするのでミクロンの単位において研磨必須であり、センタレス研磨が形状的にも最適な方法になるかと思います。

【日興精機】加工事例・停止研磨

こちらはつば付きの製品の研磨になります。つばがありますので通し研磨はできません。こちらは鍛造品の支給での研磨になります。

鍛造ではミクロンの精度はなかなか対応できませんので弊社の研磨を採用していただいております。製品の形状特性に応じて、コスト、品質のメリットを考慮した提案をさせていただいております。

まとめ

センタレス研磨は、高精度な円筒形部品を作り出すための素晴らしい技術です。この記事では、センタレス研磨の種類や特徴、そして調整のコツについて解説しました。砥石やブレードの種類、ワークの材質、そして加工条件など、様々な要素が複雑に絡み合っていることをご理解いただけたかと思います。

センタレス研磨は、単なる機械加工ではなく、様々な要素を考慮した総合的な技術です。この記事の情報を活用して精密加工の悩みを解決し、生産性向上につなげていただければと思います。

お問い合わせ

弊社製品、加工についてのお問い合わせは、こちらで受付しております。

各部門のスペシャリストが、ご質問にお応えします。

電話

0574-54-2231

(平日 8:15~17:15)

FAX

0574-54-2235