- 2024/07/23

-

熱処理による歪の発生原因とは? 解決方法やポイントを紹介

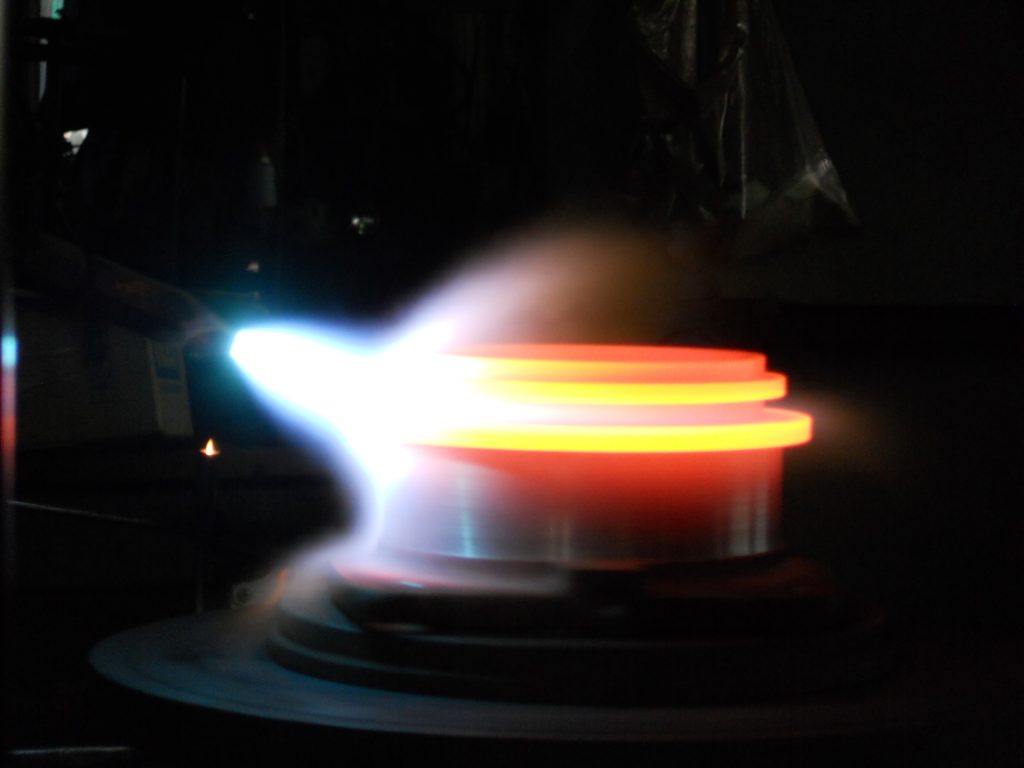

金属加工において、熱処理は素材の性能を引き出すための大切な工程です。

この工程を適切に行うことで、金属の強度や耐久性が向上しますが、その一方で「歪み」が発生するリスクも避けられません。特に、温度変化や冷却速度の影響が原因となるケースが多く見られます。

本記事では、熱処理による歪みがどのように発生するのか、その具体的なメカニズムを解説します。また、歪みを抑えるための効果的な方法や、研磨による仕上げのポイントについても詳しく紹介します。

目次 [hide]

熱処理による歪の発生原因

熱処理は金属の性能を引き出すために大切な工程ですが、その過程で歪が発生することがあります。特に、温度変化に伴う金属内部の応力が、膨張や収縮を引き起こし、不均一な力が生じることが主な原因です。

以下では、具体的なメカニズムとして「熱膨張と収縮」について詳しく解説します。

熱膨張と収縮

金属は温度変化に応じて膨張や収縮を繰り返します。

高温にさらされると、金属の原子が活発に振動し、隣接する原子間の距離が広がるために膨張が発生します。

一方、冷却される際には原子の振動が抑制され、間隔が縮まることで収縮が起こります。

このような膨張と収縮の動きは、均一に進行すれば大きな問題にはなりません。しかし、金属内部の温度分布が不均一である場合、異なる部分で膨張・収縮の速度や範囲が異なるため、内部応力が発生します。この応力は、加工品全体の寸法精度を損なったり、微細なひび割れや変形を引き起こす要因となります。

特に、大型の金属部品や複雑な形状の製品では、この現象が顕著に現れるため、温度管理が極めて大切です。

冷却過程の影響

熱処理後の冷却方法も、歪みの発生に大きな影響を与えます。

冷却には「急冷」と「緩冷」という手法がありますが、それぞれに特徴があります。

急冷とは、高温の金属を短時間で急激に冷却する方法で、水や油などの冷却媒質が使用されます。この過程では、金属の外側から内側へと急速に温度が低下するため、内外の温度差が大きくなり、強い内部応力が発生します。この応力が一定の限界を超えると、歪みや割れの原因となる可能性があります。

一方、緩冷では空冷や炉内冷却を用いて、ゆっくりと温度を下げるため、内部応力の発生が比較的少なくなります。ただし、緩冷は処理時間が長くなるため、生産効率が求められる現場では慎重に検討が必要です。

どちらの冷却方法を選択するにしても、金属の種類や用途に応じた冷却速度の調整がポイントとなります。

金属の材料特性による影響

金属そのものの特性も、歪みの発生に大きく関与しています。

例えば、熱伝導率が高い金属は、温度変化が全体に均一に伝わりやすく、内部応力の発生が抑えられる傾向にあります。

一方、熱伝導率が低い金属では、部分的な温度差が生じやすく、不均一な膨張や収縮が起こる可能性が高まります。

また、膨張係数の違いも歪みに影響を与えます。膨張係数が高い金属は、温度変化に対して膨張・収縮の度合いが大きくなるため、内部応力が増大しやすい傾向にあります。

特殊な合金や特定の金属では、さらに注意が必要です。例えば、工具鋼や高合金鋼は、優れた耐熱性や強度を持つ反面、熱処理時の歪みに対する感受性が高い場合があります。また、異なる金属を組み合わせた部品では、それぞれの膨張係数の違いが応力を生む原因となるため、材質の選定や加工工程の計画に細心の注意を払う必要があります。

これらの特性を十分に理解し、適切な加工条件を設定することが、歪みの抑制と品質向上の鍵となります。

熱処理工程における歪みの対策

熱処理工程で発生する歪みをできる限り抑えるためには、温度管理や冷却方法などの条件を適切に調整することが大切です。

特に、金属材料の特性に応じた工程の効率化が品質向上の鍵となります。

以下では、まず「温度管理」について詳しく解説します。

温度管理

金属の熱処理において、温度管理は歪みの発生を抑えるための大切な要素です。

各材料には特有の熱膨張係数や変形温度があり、それに基づいた温度設定が求められます。

例えば、炭素鋼の場合、焼き入れ温度は硬度と靭性をバランス良く保つポイントを見極める必要があります。また、ステンレス鋼のような耐食性を重視する材料では、均一な温度分布が品質を左右します。

均一な加熱を実現するためには、炉内の温度を正確に制御し、全体に同じ温度が行き渡るよう工夫することが大切です。

さらに、冷却時に発生する歪みをできる限り抑えるには、加熱から冷却までの工程を一貫して管理する必要があります。

特に、大型部品や複雑な形状の製品では、温度差による内部応力が大きくなるため、適切な設計が欠かせません。

冷却方法の選択

熱処理後の冷却は、材料特性や目的に応じて方法を選択する必要があります。

冷却には、主に油冷、水冷、空冷の3つの方法があります。それぞれの冷却媒質には特徴があり、用途に応じて使い分けが求められます。

例えば、油冷は冷却速度が緩やかで、歪みや割れが発生しにくい反面、処理時間が長くなる場合があります。一方、水冷は急冷が可能で、高硬度が求められる部品に適していますが、急激な冷却により内部応力が大きくなるリスクがあります。

急冷は、硬さや耐摩耗性を高めるために有効ですが、歪みが発生しやすいというデメリットがあります。一方、緩冷は内部応力を低減できるものの、冷却に時間がかかるため、効率性の面では注意が必要です。

冷却速度を調整し、適切な媒質を選択することで、製品の品質向上と生産効率のバランスを保つことが可能です。

ストレスリリーフ焼鈍の活用

熱処理後に残留する内部応力を解消するために、ストレスリリーフ焼鈍が有効です。

この工程では、金属を一定の温度に加熱し、その状態を一定時間維持した後、ゆっくりと冷却することで、内部応力を低減させます。この焼鈍処理により、加工中に蓄積された応力が解放され、歪みや変形のリスクを低減することが可能です。

ストレスリリーフ焼鈍のもう一つの利点は、金属の機械的性質が向上する点にあります。

例えば、溶接後の部品にこの処理を施すことで、耐久性が向上し、長期的な使用に耐える製品を作ることが可能です。また、製品の寸法安定性が向上するため、精密機器や航空機部品のような高精度が求められる分野では欠かせない工程となっています。

研磨工程による歪みの除去

熱処理による歪みを完全に防ぐことは難しいため、その後の研磨工程で精密に調整することが大切です。研磨は表面の仕上げだけでなく、内部応力を分散させる役割も果たします。

次に「研磨の基本的な役割」について詳しく解説します。

研磨の基本的な役割

研磨は金属加工において大切な工程であり、主に歪みの調整と表面仕上げを目的としています。

熱処理後に発生する歪みは、金属内部に残る応力が原因となることが多く、研磨を行うことでその応力を分散させることが可能です。また、研磨によって表面の凹凸が均一化されるため、加工後の寸法精度が向上します。

寸法精度の向上は、金属部品の組み立て精度や機械的性能にも直接影響を与えるため、研磨工程は製品の完成度を高めるうえで欠かせない工程です。

さらに、研磨は製品の見た目を整える役割も果たします。滑らかで美しい表面仕上げは、金属の耐久性を高めるだけでなく、製品の付加価値を向上させるため、工業製品から装飾品まで幅広い分野で活用されています。

研磨条件の設定

研磨工程の品質を左右するのは、適切な条件設定です。

まず、研磨圧力と速度の選択が重要です。過剰な圧力をかけると、研磨面に熱が発生し、さらなる歪みや表面の損傷を引き起こす可能性があります。一方で、圧力が不足すると、十分な研磨効果が得られず、時間の浪費につながります。適切な圧力と速度を選定することで、効率的かつ精度の高い仕上げが可能になります。

また、研磨材の種類と選定も大切です。金属の材質や目的に応じて、適切な粒度や材質の研磨材を選ぶことで、表面仕上げの品質が向上します。

たとえば、粗い粒度の研磨材を使用して大きな歪みを調整し、その後細かい粒度の研磨材で仕上げを行う多段階のアプローチが効果的です。

このように、条件設定を適切に行うことは、製品の品質を左右するポイントの一つです。

表面品質の向上

研磨によって金属表面を均一に仕上げることは、内部応力を分散させる効果があります。

金属表面に凹凸があると、その部分に応力が集中しやすくなりますが、研磨によって凹凸を均一化することで応力を全体に分散できます。これにより、部品の耐久性が向上し、変形や破損のリスクを軽減できます。

さらに、高品質な表面仕上げは製品寿命の延長にも影響します。

たとえば、滑らかな表面は腐食や摩耗に対する耐性を高め、長期間使用される部品において特に大切です。

また、表面の仕上がりが均一であることで、塗装やコーティングの密着性も向上し、さらなる耐久性の向上が期待できます。

このように、研磨は単なる仕上げ工程ではなく、製品の性能と寿命を向上させるための重要なステップです。適切な条件設定と技術を用いることで、金属加工の精度と品質をさらに高められます。

よくある質問(FAQ)

熱処理で歪みが発生しやすい金属は?

歪みが発生しやすい金属としては、主に膨張係数が高い材料や特定の合金が挙げられます。

例えば、炭素鋼や高速度鋼は、熱処理において硬度向上を目的とする一方で、急冷時の内部応力が原因で歪みが生じやすい傾向があります。また、ステンレス鋼は耐食性が高いものの、熱膨張係数が大きいため、温度変化に敏感で、特に溶接部などでの歪みが問題となることがあります。さらに、アルミニウム合金は軽量で加工性に優れる反面、熱伝導率が高いため、温度勾配が生じやすく、熱処理工程での歪みに注意が必要です。

これらの金属を扱う場合は、事前に材料特性を十分に把握し、適切な温度管理や冷却手法を選定することが歪み防止の鍵となります。

歪みをできる限り抑える熱処理方法は?

歪みを抑えるための熱処理方法としては、以下のような工夫が効果的です。

- 均一な加熱と冷却の実施

加熱時に温度分布が均一になるようにすることで、局所的な膨張や収縮を防ぐことが可能です。例えば、炉内の温度を均一に保つために、金属を適切に配置し、必要に応じて熱電対を使って温度を監視します。 - 緩冷の活用

急冷ではなく、ゆっくりと温度を下げる緩冷を採用することで、内部応力を大幅に軽減できます。空冷や炉内冷却は、特に寸法精度が求められる部品に適しています。 - ストレスリリーフ焼鈍の実施

残留応力を除去するために、熱処理後に低温での焼鈍処理を行うことが有効です。この工程は、溶接後や熱処理後の部品で特に効果を発揮します。 - 適切な冷却媒質の選定

冷却時に使用する媒質(水、油、空気など)を金属の特性や形状に合わせて選びます。特に、割れや歪みが発生しやすい部品には、油冷や空冷が適しています。

これらの方法を組み合わせることで、歪みをできる限り抑えながら、製品の性能と品質を確保することが可能です。

研磨による歪み解消の具体例とは?

研磨は、熱処理後に発生する歪みを微調整し、部品の寸法精度や表面品質を向上させる効果的な手段です。具体例として、以下のようなケースが挙げられます。

- 大型機械部品の表面修正

熱処理後の大型部品は、全体の寸法が歪むことがあります。研磨を用いて表面を均一に削り取ることで、規定の寸法に戻し、組み立て精度を確保します。例えば、回転機械のシャフトやベアリング部品などが対象となります。 - 工具や刃物の精度調整

工具鋼などの部品では、焼き入れ後に寸法が変化することがよくあります。研磨により、刃先の形状や寸法を正確に調整することで、切削性能が向上します。 - 精密部品の表面仕上げ

精密機器に用いられる部品では、研磨により表面の微細な凹凸を取り除き、摩擦や熱の影響を小さくします。この工程は、航空機や医療機器の部品で特に大切です。

研磨作業では、適切な圧力と速度、さらには粒度の異なる研磨材を段階的に使用することが効果的です。この多段階のアプローチにより、歪みの調整と表面仕上げを同時に達成でき、最終製品の品質を大幅に向上できます。

まとめ

熱処理は金属の性能を向上させるために欠かせない工程ですが、その過程で歪みが発生することがあります。歪みの主な原因として、温度変化による熱膨張や収縮、不均一な冷却、材料特性による内部応力が挙げられます。これらを抑えるためには、適切な温度管理、冷却方法の選択、ストレスリリーフ焼鈍などの対策が大切です。

さらに、熱処理後の研磨工程では、歪みを調整しながら表面を均一に仕上げることで、寸法精度や製品寿命を向上させることが可能です。適切な設計と条件設定を行うことで、効率性と品質を両立した金属加工が実現します。

これらの対策を活用すれば、歪みの発生をできる限り抑えながら、高精度で高品質な製品を製造できるでしょう。

お問い合わせ

弊社製品、加工についてのお問い合わせは、こちらで受付しております。

各部門のスペシャリストが、ご質問にお応えします。

電話

0574-54-2231

(平日 8:15~17:15)

FAX

0574-54-2235